Технология производства древесного угля основана на процессе пиролиза древесины, т.е термическом ее разложении без доступа кислорода (либо при ограниченном доступе). Процес производства древесного угля.

Наверное еще первобытный человек, случайно засыпав костер землей, через пару дней обнаружил под слоем земли интересный продукт черного цвета, которым можно рисовать

на стенах пещеры и использовать в непогоду для обогрева, при этом по сравнению с обычными дровами воздух в пещере не становился таким удушливым. Так возникло кучное углежжение.

Именно этот способ производства обеспечивал углем многочисленные кузницы, существовавшие почти в каждой деревне.

Именно этот способ производства обеспечивал углем многочисленные кузницы, существовавшие почти в каждой деревне.

Профессия углежога была очень распространенной и в России, и в Европейских странах и в Азии. У многих народов в Африке до сих пор в очагах для приготовления пищи

применяется только древесный уголь, и его заготавливают традиционными способами. Когда возникает разовая потребность в угле, ямное и кучное углежжение используют и в наше время.

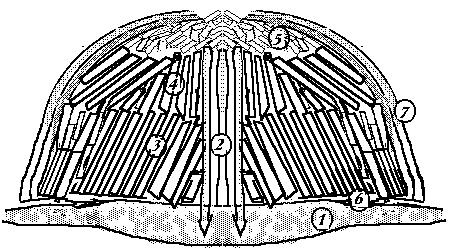

Кучное (костровое) углежжение не требует вообще никаких материалов, кроме дров, дерна и воды. По способу укладки различают стоячие и лежачие кучи. Первые, объемом 15…400 м3,

выкладывают в форме стога с куполообразным суженным верхом. Лежачие, объемом до 1000 м3, имеют прямоугольное основание и скошенную поверхность.

1 – ток; 2 – канал; 3 – нижний ярус; 4 – верхний ярус; 5 – чепец; 6 –настил; 7 – дерн

Из опыта углежогов известно, что нельзя в одной куче перерабатывать древесину разной плотности. Куча в 300 м3 дров будет переугливаться 20…30 суток.

Обслуживание углевыжигательной кучи – это тяжелый ручной труд, при этом необходима высокая квалификация рабочего, ведущего процесс, т.к. работника подстерегают опасности – взрывы газа, провалы кучи, самовозгорание вынутого угля, а процесс ведется без приборов, только по внешним признакам.

Данная технология до сих пор используется в Турции, где малочисленные запасы древесины заставили власти ввести суровое наказание за незаконную вырубку леса, но в труднодоступных горных районах турки активно используют кучное углежжение для получения ценного для местной кухни топлива.

С развитием металлургии многие « кучи » были заменены аппаратами этого же принципа, только выполненные в металле. Эти печи упростили процесс контроля и увеличили выход древесного угля.

Технологическая революция 19-20 веков поставила процесс пиролиза на научный фундамент, при этом стали выделятся и перерабатываться побочные продукты пиролиза.

Из пиролизной жижки стали получать уксусную кислоту, ацетатные растворители, формалин и другие продукты.

В конце 20 века побочные продукты пиролиза были заменены более дешевыми синтетическими продуктами, получаемых из нефти.

Современное углежжение ставит целью получение основного продукта пиролиза – древесного угля, при этом стоит нелегкая задача обеспечить максимальный выход древесного угля с заданными характеристиками и свести воздействие на окружающую среду процесса производства к минимуму.